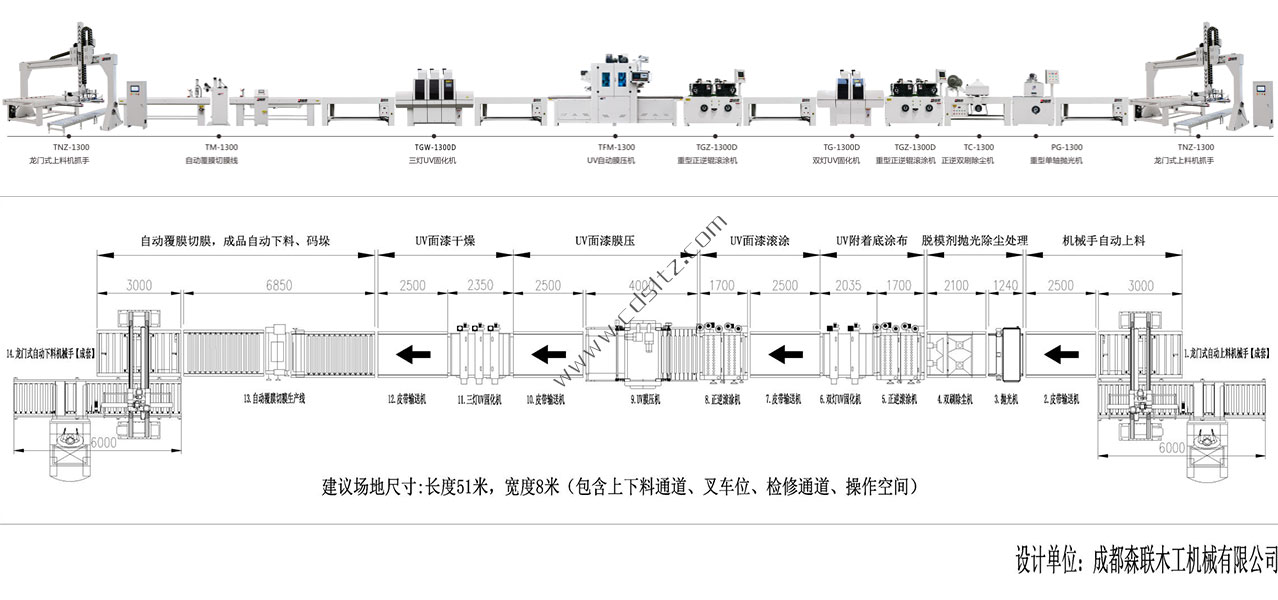

森联全自动UV膜压机生产线——肤感、高光、哑光三合一

发布时间:2020/8/10 10:54:00 浏览次数:

肤感、高光、哑光三合一生产线

全自动UV膜压机生产线 基本技术参数

| 设备数量 | 工件方向 | 工件板间距 | 工作台高度 | 总长度 | 总功率 | 气压 | 平均速度 | 日产量 | 操作人员 |

| 14台 | 右进料 | ≥150mm | 850mm(±100mm) | 45M | 122.5kw | ≥0.6mpa | 5M~12M/min | 2800㎡~6400㎡ | 1~2人 |

优势一:龙门式自动上下料机械手

解决问题:完全替代人工上下料,整线加工节奏协调一致,避免大板污染或受损。

优势二:一线多用,肤感、亮光、哑光三线合一

解决问题:功能完备,智能操作,一次性涂装,方便快捷地更换不同类型UV膜可实现不同表面效果;投资相较传统涂装方式小,占用场地少,节约涂料与人工成本。

优势三:采用专用抛光机预处理

解决问题:去除三聚氰胺纸表面脱膜剂,增强后续涂料附着力,避免涂层后期脱层。

优势四:UV附着底与面漆滚涂采用正逆双辊形式

解决问题:一次性达到面漆厚涂标准量,确保面漆平整度与高致密性。

优势五:膜压机进料端采用自动识别对中输送

解决问题:确保板材居中膜压,无需另加对中输送设备。

优势六:膜压机分段输送设计

解决问题:

当现实生产无法实现无缝上板时,为避免UV膜过度浪费,膜压机进料与膜压分段变频输送,

前板等待后板到位后才继续膜压,避免一体式输送板间距过大的空压UV膜浪费,

同时生产效率不变,板与板的上料间隔可由普通≥50cm缩短到≥15cm左右即可

减少上料等待限制,方便人工灵活上板,同时减少UV膜的无效损耗。

优势七:膜压机涨紧膜机构采用专业印刷级别气缸轴

解决问题:UV膜卷张紧稳定,膜压平整顺畅,换膜便捷。

优势八:膜压机UV灯源采用电子光源

解决问题:相较LED光源节约投资成本,相较传统UV光源更加节能耐用

能自动检测在待机与工作状态期间实现30%~100%光能切换。无需传统繁重的变压器与电容,减少故障维修率,延长灯组寿命

优势九:膜压机UV灯组可自动翻转

解决问题:前板等待后板到位期间的UV灯会过渡照射产生黄变等,普通采用的挡光板会有温度过高的现象,自动识别与灯组自动翻转功能配合电子光源光能减弱直接杜绝此类现象,向上热能可顺顶部排风直接排出。

优势十:自动覆切保护膜生产线

解决问题:有效保护涂装成品表面,方便堆叠储存或运输。